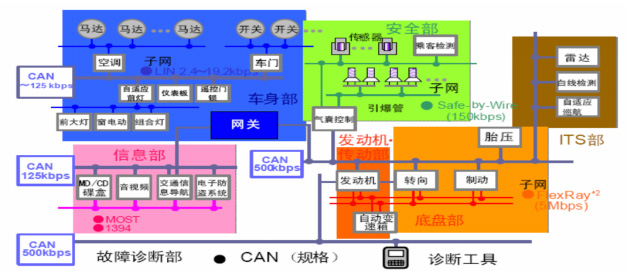

為什么主機廠愈來愈重視CAN一致性測試

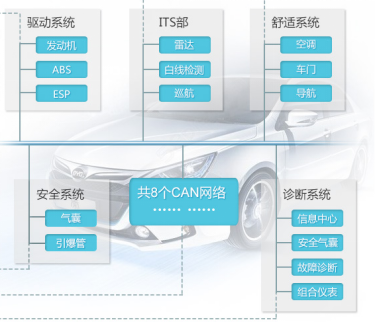

如圖1所示,隨著新能源、智能網聯等概念發展,新能源CAN網絡節點高達50個,車身CAN總線環境變得復雜及紊亂,CAN節點質量不穩定給主機廠安全性帶來極大威脅。V型開發流程中,零部件沒有進行物理層測試就直接給主機廠供貨,引發了大量后期維護、安全等問題。所以,CAN總線必須進行CAN一致性測試。

圖 1新能源汽車CAN網絡

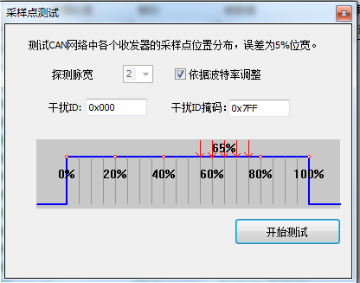

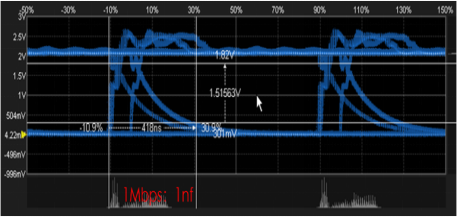

隱患1:采樣點不一致

網絡中節點采樣點的不一致會導致同樣的采樣頻率出現采樣錯誤,進而使整車網絡出現故障問題,影響整車環境穩定。

隱患2:位時間不一致

位時間=1/波特率,當某節點位時間不一致時,會發生采樣錯誤,錯誤幀長時間占用總線,導致CAN總線網絡癱瘓。

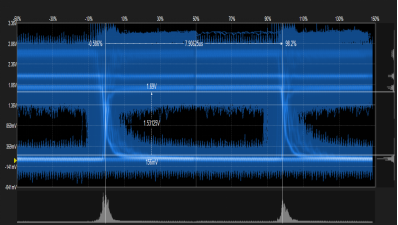

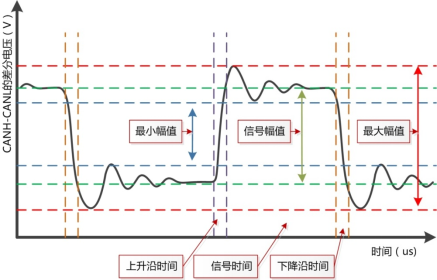

隱患3:信號幅值過低

當幅值過低時,CAN節點會因為干擾導致幅值下降到0.9V以下,從而出現位翻轉現象,導致CAN總線錯誤乃至死機。

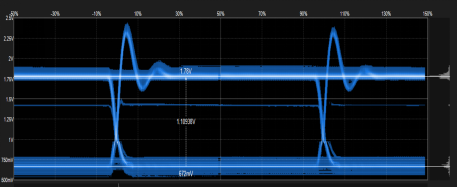

隱患4:邊沿過緩

顯性電平通過電阻電容進行放電,但阻抗匹配影響下降沿的快慢程度。下降沿過緩時,將導致位時間異常,引發總線錯誤。

三、測試內容及當前行業解決方案

1、CAN一致性測試內容

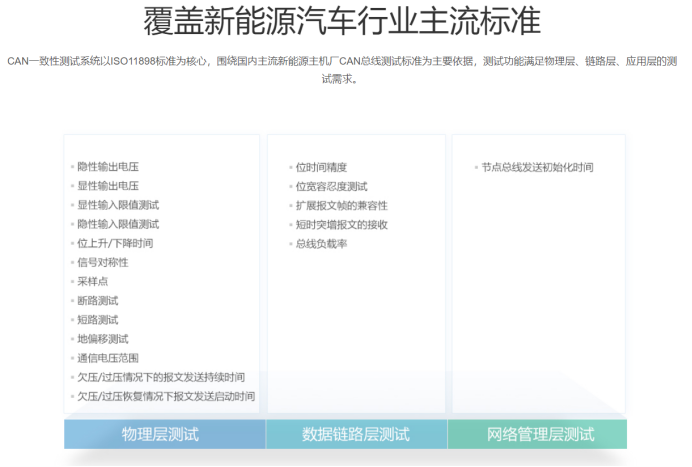

CAN一致性測試主要分為物理層、鏈路層、應用層三大部分測試內容。在整車網絡調試中,各節點遵循CAN一致性測試是保證總線的穩定運行的重要前提, 當前CAN一致性測試已經電動汽車行業的必然趨勢!

- 物理層:通信介質的物理特性,如幅值、邊沿時間等,是最重要的部分。

- 鏈路層:規定在介質上傳輸的排列和組織,如幀結構;

- 應用層:在用戶、軟件、網絡終端之間進行信息交換,客戶自定義內容較多;

下圖為CAN一致性測試內容(節選)

2、CAN一致性測試當前解決方案

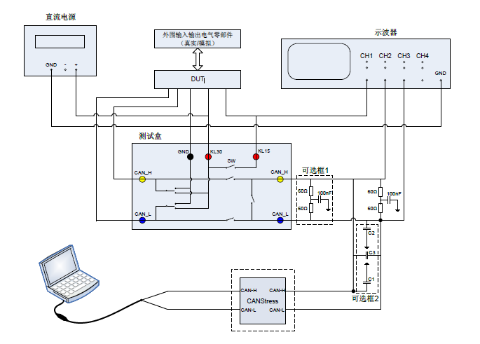

技術現狀:使用“示波器+CAN卡”測試組合進行CAN一致性測試,通過外接電壓源、電流源等外圍設備,手動完成測試,主要有接線復雜、測試效率低下等痛點問題。

市場現狀:主機廠和零部件以主機廠標準為主,行業的檢測權威停留在主機廠層面,沒有檢測機構和國家標準進行高度規范;

1、CAN一致性測試系統——CAN總線保障體系

CANDT一致性測試系統可自動化完成CAN節點物理層、鏈路層及應用層一致性測試,是當前CAN總線測試領域唯一能夠進行完善的物理層自動化測試并導出報表的儀器設備,其旨在推動汽車電子、軌道交通等多領域CAN總線穩定發展,構建CAN總線安全保障體系,保證CAN網絡互聯互通。

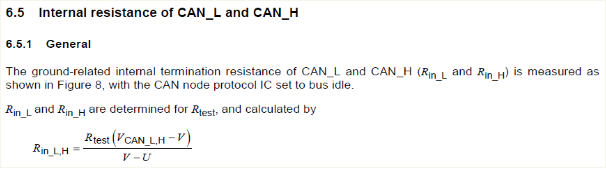

2、CAN一致性自動化測試——標準來源

以CANH與CANL內阻為例,下文是引用《11898-2》6.5.1內容。

3、CAN一致性自動化測試——判斷依據

最終的判斷是根據測試結果與測試標準進行對比,進而判斷內阻測試是否通過。

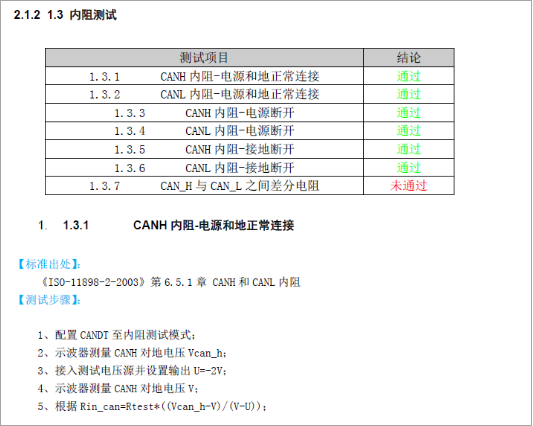

4、詳細測試報告導出

報告導出:

測試完成后,用戶可導出自動化測試報告,對于不通過的測試項目一目了然;

根據測試報告,還可以跟蹤測試條目的標準出處、測試步驟以及判斷依據等;

主機廠可以依據此報告評估CAN節點質量,作為主機廠準入依據。

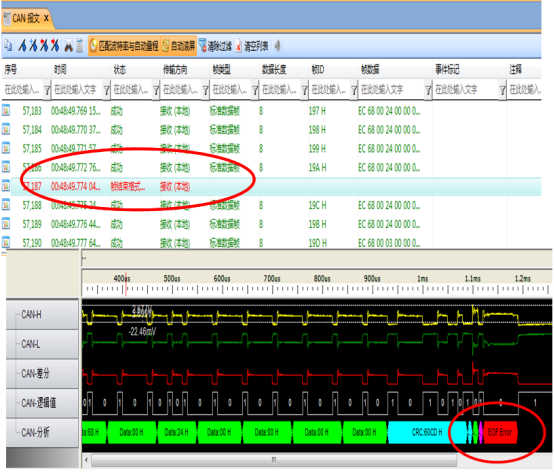

CAN一致性測試系統中集成了具備物理層深入分析能力的CANScope分析儀,對于沒有通過的測試項等錯誤問題,用戶可CANScope對測試不通過的待測DUT進行物理層測試,精準定位分析故障原因:

- 1、記錄錯誤幀出現;

- 2、報文定位到波形;

- 3、準確定位錯誤位置。

新能源汽車CAN節點在通過一致性測試后,質量高度一致,避免了CAN節點良莠不齊帶來的安全隱患問題,從而保證了整車CAN網絡的安全統一。

CANDT是基于CANScope強大的CAN總線底層測試分析基礎,配備必要的電壓源、PLC等核心外圍設備,可自動化完成汽車零部件CAN節點物理層、鏈路層及應用層測試的CAN一致性測試設備。物理層測試的目的是驗證節點及測試系統在電路設計、物理電平特性等方面的性能,就是保證節點能夠正確連入總線的基礎,其測試內容包括電阻電容特性、節點差分電阻、故障容錯測試、CAN線上的物理電平特性等等。數據鏈路層的測試